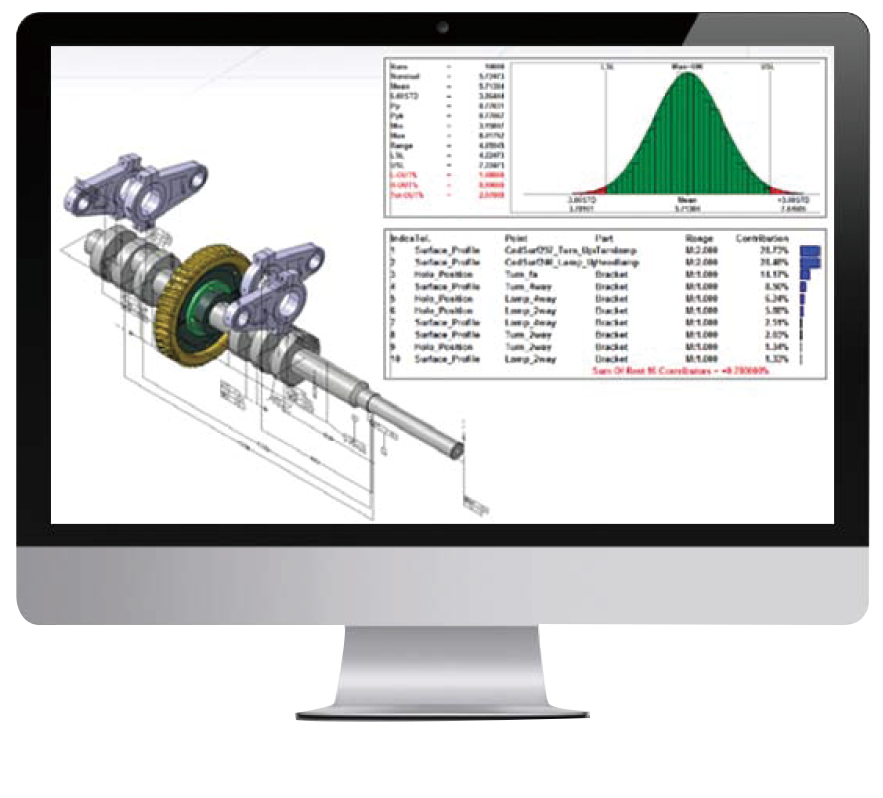

3D 공차해석 소프트웨어

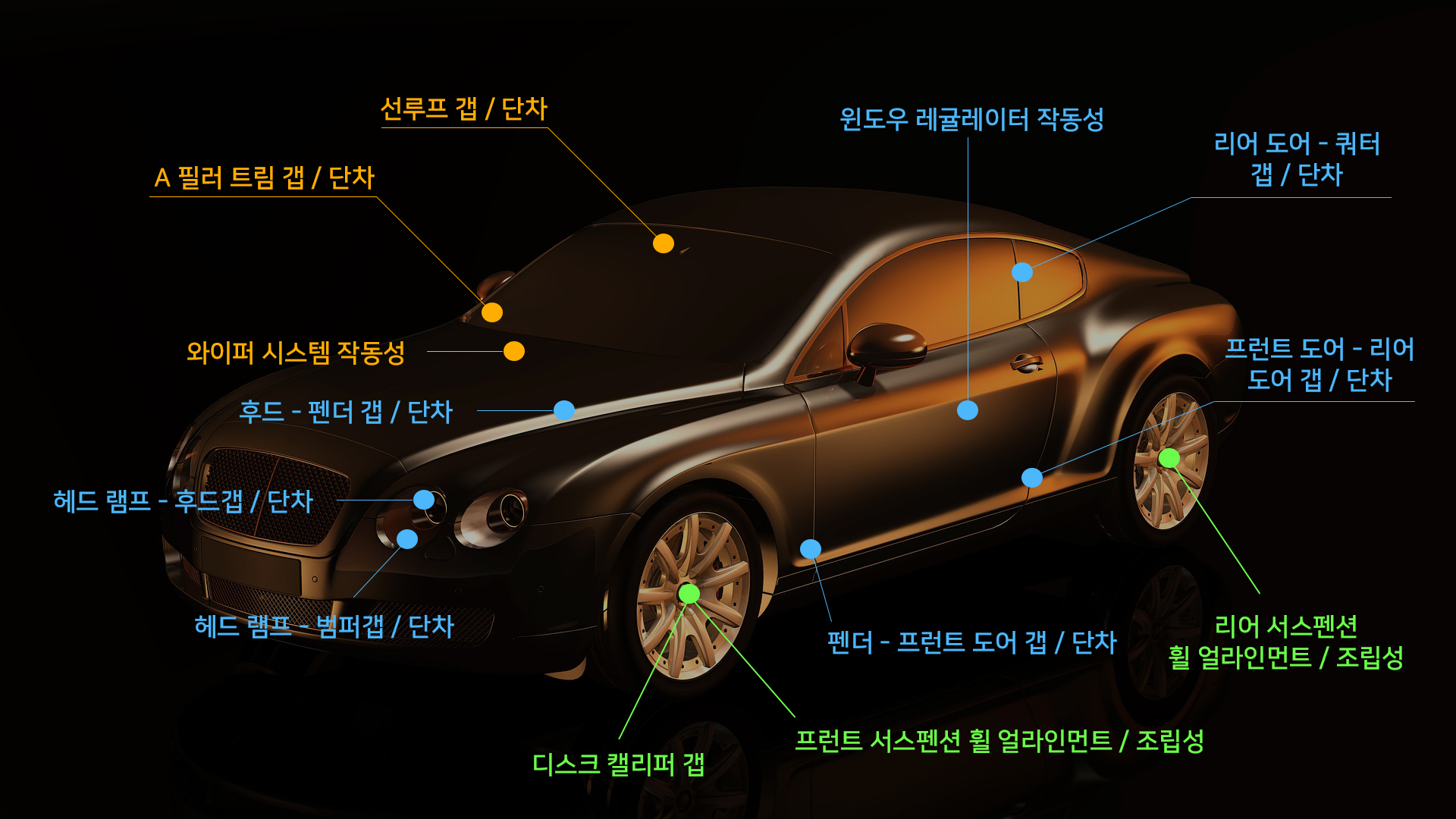

자동차, 항공, 전기전자 등의 국내외 제조업 분야에서 최근 품질문제 개선을 위한 다양한 업무향상 작업이 진행되고 있습니다. 3DCS는 공차의 누적으로 인한 제품의 품질 및 조립성 문제를 제품 생산 이전에 예측이 가능하게 함으로써 설계스펙 허용범위 내에서 공차를 최적화하기 위한 3차원 공차해석 Software입니다

구매문의

구매문의

허원 부장

tel : 032-524-0700(#112) /

e-mail : hw@jaiel.co.kr

이준형 차장

tel : 032-524-0700(#113) /

e-mail : jhl@jaiel.co.kr